LA MANUFACTURA ADITIVA EN EL MOLDEO POR ARENA

LA MANUFACTURA ADITIVA EN EL MOLDEO POR ARENA

Extracto de la presentación titulada La Manufactura Aditiva como herramienta clave en la modernización de los procesos de fundición, presentada en el marco del Simposio Industrial ICPR Americas 2020.

Autor: Ing. Danilo Pizzolitto

Históricamente, han existido tres grandes familias de métodos de manufactura bien difundidos. A las mismas las podemos clasificar como:

- Manufactura Extractiva: Consiste en la remoción sucesiva y controlada de material, partiendo de una materia prima base, hasta obtener la pieza deseada. Ejemplos de este tipo de manufactura son los procesos de mecanizado CNC en los cuales se parte de un “bloque” metálico con sobre material y se lo trabaja por arranque de viruta hasta obtener el objeto con las dimensiones buscadas.

- Manufactura por Fundición: Consiste en calentar nuestra materia prima hasta fundirla, para luego verter dicho fundente en un molde. Al enfriarse y solidificar, obtendremos nuestra pieza con la geometría del molde en el cual hemos vertido nuestra materia prima. Este método de manufactura se corresponde a infinidad de piezas de ingeniería en las cuales nuestro fundente es metálico, por ejemplo, aceros o aleaciones de aluminio.

- Manufactura por Conformado: La manufactura por conformado consiste en aplicar un esfuerzo mecánico a nuestra pieza para deformarla (conformarla) hasta la geometría deseada, sin aplicación de calor (al menos no hasta el estado líquido de la materia prima). En sí, son procesos basados en la deformación plástica de los materiales. Como ejemplo podemos mencionar procesos industriales como el estampado de chapas en los cuales, con ayuda de una matriz y una prensa hidráulica, una placa plana de metal adquiere otra forma compleja por aplicación de una gran fuerza mecánica.

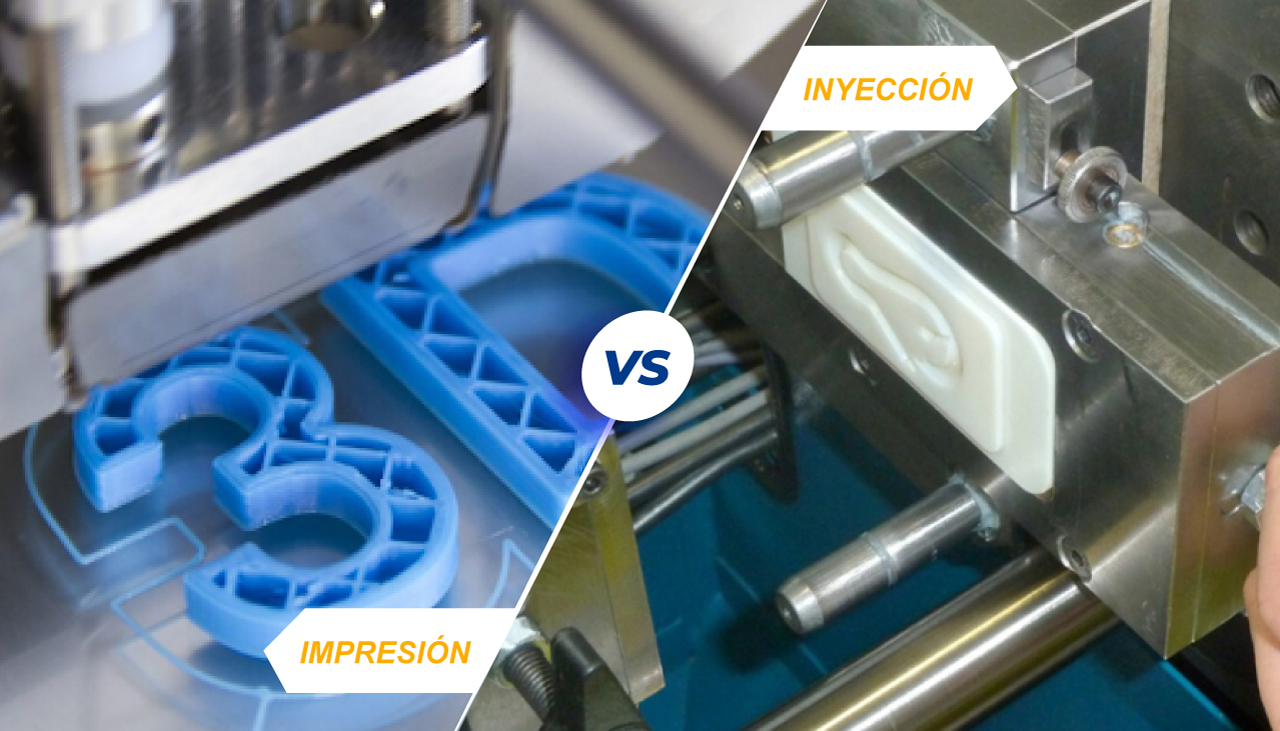

Es momento ahora de introducir una cuarta técnica de manufactura, de surgimiento mucho más reciente que las tres anteriores. La misma se conoce como Manufactura Aditiva.

- Manufactura Aditiva: Es una familia de técnicas de fabricación que consisten en la creación de objetos mediante la adición progresiva de material. Por la esencia del método productivo, la manufactura aditiva es un proceso en el cual se minimizan los desperdicios, y mediante el cual se pueden obtener diversas geometrías difícilmente alcanzables aplicando métodos de manufactura tradicionales. Su contraparte es la manufactura extractiva. Resulta interesante destacar que estos procesos de manufactura son altamente automatizados, por lo cual suelen no requerir supervisión.

Como bien se puede concluir del apartado anterior, la impresión 3D es un método de manufactura aditiva que consiste en la deposición controlada de material, hasta obtener cierta geometría deseada.

Si bien existen varias técnicas diferentes de impresión 3D, algo en común en todas ellas es que la creación de objetos se da por la aplicación de sucesivas capas, una tras otra, las cuales hacen que el objeto impreso vaya “creciendo” según cierta orientación. En la presente publicación, haremos referencia exclusivamente a la tecnología FDM, es decir, aquella que se basa en la deposición de polímeros fundidos para obtener piezas.

DESARROLLO:

Como Ingeniero Mecánico especializado en técnicas de Manufactura Aditiva, una de mis principales metas es resolver problemáticas de la industria mediante la aplicación de la Impresión 3D y tecnologías afines.

Analizando las necesidades de una empresa a la cual brindo servicios, descubrí el enorme cuello de botella que generaba la fabricación de modelos para fundición mediante técnicas tradicionales de tallado manual y mecanizado en madera o aluminio.

Ampliaremos ahora sobre el concepto de Manufactura por Fundición, mencionado en la Introducción, para ahondar un poco en los detalles de cómo es el proceso aplicado.

Tal como se explicó previamente, el hecho de tomar una materia prima, fundirla, y verterla en un molde, es lo que comúnmente llamamos fundición. La fundición puede aplicarse a materiales metálicos y no metálicos. Si la materia prima es metálica, el método más tradicional consiste en utilizar moldes de arena, en los cuales se genera una impronta con la forma del objeto a replicar y donde se verterá el fundente. Los metales fundidos no pueden difundir a través de los límites de la arena compactada, por lo cual quedarán “estancados” en esas aberturas hasta el momento en el que solidifiquen y puedan ser retirados.

La impronta en la arena se genera a partir de un objeto conocido como modelo, el cual tiene la forma y dimensiones finales del objeto a fabricar teniendo en cuenta la contracción del material a fundir, sobre materiales para posterior mecanizado, ángulos mínimos de desmolde, etc. Además, muchas veces es necesaria la implementación de noyos o corazones, los cuales pueden adquirir complejidades diversas y requerir además el diseño y construcción de una caja de noyos. Es decir, cada modelo de fundición debe ser calculado, diseñado y construido de forma anterior al proceso de fundición.

Los materiales más utilizados para fabricar estos modelos son el aluminio y la madera. El primero se suele trabajar con mecanizado CNC, y para el segundo se suele utilizar una mezcla entre mecanizado CNC, mecanizado manual y tallado manual, haciendo que sea un trabajo muy laborioso, artesanal y con grandes desperdicios de material. La probabilidad de errores dimensionales o geométricos se hace presente. Aquí es donde entra en juego la impresión 3D.

Existen diversos materiales para impresión FDM, y tras un análisis técnico se llegó a la conclusión de que por las cualidades mecánicas, térmicas, y la precisión dimensional, el polímero conocido como PET-G es el ideal para resistir las solicitaciones de los modelos de fundición: Las presiones de la compactación de la arena, y condiciones térmicas levemente adversas por el ambiente en el que se utilizarán.

La implementación de Impresión 3D para la fabricación de estos modelos, significó agregar algunas etapas al diseño constructivo de la pieza. Los modelos que antes se construían en una sola pieza, por una limitación tecnológica deben ahora ser construidos en varias partes, para luego ser armados, sellados y soldados. Aún así, las ventajas fueron notables desde un primer momento.

Veamos un resumen de las etapas de diseño y fabricación de los modelos de fundición.

- Análisis de la pieza a fabricar. Todo proceso de construcción de un modelo de fundición, parte del plano de definición de la pieza metálica que deseamos obtener, independientemente del tipo de proceso que se requiera para ello. Aquí debemos tener en cuenta ciertos factores, si existen caras de contacto con otras partes, tratamientos térmicos, o tratamientos de recubrimiento superficial para evaluar las regiones que deberán tener sobre material para posterior mecanizado. Los procesos de fundición raramente se utilizan como método único para fabricar una pieza, sino que son acompañados de otros métodos de manufactura.

- Diseño del modelo. Basándonos en todo lo analizado en el punto anterior, se ejecuta el diseño del modelo considerando contracciones, ángulos de desmolde, sobre materiales, etc.

- Modelado 3D del patrón. Utilizando software de diseño asistido por computadora (CAD) generaremos la representación digital del modelo de fundición.

- Adaptación del modelo para impresión 3D. Aquí partimos del modelo ideal, para dividirlo en las piezas necesarias según la geometría óptima para imprimir, tamaño del volumen de impresión con el que contamos, etc. Además, se incorporan alojamientos y pines de unión para el posterior pegado de las piezas.

- Laminación. Esta etapa, también conocida como slicing, consiste en procesar los modelos 3D obtenidos en la etapa anterior por medio de un software de Impresión 3D, en el cual incorporaremos todos los parámetros que darán las características al modelo físico que obtendremos. Esta es una de las etapas más críticas del proceso.

- Impresión 3D. En la etapa anterior obtenemos un archivo conocido como gcode, el cual contiene las instrucciones codificadas que interpretará la impresora para materializar nuestros diseños. Este proceso puede tardar más de 80 horas, según la complejidad y tamaño de la pieza. Si bien las impresoras 3D son equipos autónomos, la etapa de impresión requiere supervisión constante para detectar fallas, errores y evitar el desperdicio de material en caso de que no se esté ejecutando de forma correcta.

- Post procesado. Se procede al pegado, ensamblado de los modelos, soldadura de los mismos y rectificado superficial de las zonas de unión entre partes.

- Verificación. Es importante hacer una verificación dimensional y geométrica de los modelos para asegurarnos de que estén dentro de las tolerancias esperadas y puedan ser utilizados.

A partir de aquí, el proceso de fundición es el mismo que se utiliza desde hace siglos, sin variantes en los equipamientos, los insumos ni las condiciones de trabajo.

CONCLUSIÓN:

La implementación de modelos impresos en 3D en los procesos de fundición en arena, significaron una disminución de tiempos del 67% y una disminución de costos del 80% en la fabricación de dichos modelos patrón. Además, se obtienen piezas más livianas que pueden ser operadas por una sola persona, a diferencia de un patrón similar fabricado por ejemplo en aluminio macizo mecanizado.

Respecto a la durabilidad, al día de hoy los patrones fabricados no tienen signos de desgaste luego de 6 procesos de compactación y colada. Se estimó una vida útil de 20 procesos.

Es evidente que la gran ventaja de estos modelos de fundición, está en aplicaciones de baja escala de producción. Modelos de aluminio o madera tienen una vida útil estimada de 30 años de trabajo contínuo, por lo cual pueden resultar económicamente convenientes frente a la impresión 3D. Sin embargo, dicha inversión inicial es unas 5 veces más elevada, lo cual quita flexibilidad a la hora de plantear mejoras en el modelo para optimizar las características fisicas, dimensionales y/o de terminación de las piezas a fundir.